Tiedätkö kuinka ratkaista EMI-ongelma monikerroksisen piirilevyn suunnittelussa?

Haluan kertoa teille!

On monia tapoja ratkaista EMI-ongelmia.Nykyaikaisiin EMI-vaimennusmenetelmiin kuuluvat: EMI-sammutuspinnoitteen käyttö, sopivien EMI-sammutusosien valinta ja EMI-simulaatiosuunnittelu.Perustuen yksinkertaisimpiin piirilevyasetteluihin, tämä artikkeli käsittelee piirilevypinon toimintaa EMI-säteilyn ohjauksessa ja piirilevyjen suunnittelutaitoja.

voimaväylä

IC:n lähtöjännitteen hyppyä voidaan kiihdyttää sijoittamalla sopiva kapasitanssi lähelle IC:n tehonastaa.Tämä ei kuitenkaan ole ongelman loppu.Kondensaattorin rajoitetun taajuusvasteen vuoksi kondensaattorin on mahdotonta tuottaa harmonista tehoa, joka tarvitaan ohjaamaan IC-lähtöä puhtaasti koko taajuuskaistalla.Lisäksi tehoväylään muodostuva transienttijännite aiheuttaa jännitehäviön erotuspolun induktanssin molemmissa päissä.Nämä transienttijännitteet ovat tärkeimmät yhteismuotoiset EMI-häiriölähteet.Miten voimme ratkaista nämä ongelmat?

Piirilevymme IC:n tapauksessa IC:n ympärillä olevaa tehokerrosta voidaan pitää hyvänä korkeataajuisena kondensaattorina, joka voi kerätä erillisen kondensaattorin vuotaman energian, joka tuottaa korkeataajuista energiaa puhtaaseen ulostuloon.Lisäksi hyvän tehokerroksen induktanssi on pieni, joten induktorin syntetisoima transienttisignaali on myös pieni, mikä vähentää yhteismuotoista EMI:tä.

Tietenkin virtalähdekerroksen ja IC-virtalähteen nastan välisen yhteyden tulee olla mahdollisimman lyhyt, koska digitaalisen signaalin nouseva reuna on nopeampi ja nopeampi.On parempi kytkeä se suoraan alustaan, jossa IC-virtanasta sijaitsee, mistä on keskusteltava erikseen.

Yhteisen tilan EMI:n ohjaamiseksi tehokerroksen on oltava hyvin suunniteltu tehokerrospari, joka helpottaa irtoamista ja jolla on riittävän pieni induktanssi.Jotkut saattavat kysyä, kuinka hyvä se on?Vastaus riippuu tehokerroksesta, kerrosten välisestä materiaalista ja toimintataajuudesta (eli IC:n nousuajan funktiosta).Yleensä tehokerrosten etäisyys on 6 mil ja välikerros on FR4-materiaalia, joten tehokerroksen vastaava kapasitanssi neliötuumaa kohti on noin 75 pF.Ilmeisesti mitä pienempi kerrosväli, sitä suurempi kapasitanssi.

Ei ole paljon laitteita, joiden nousuaika on 100-300ps, mutta IC:n nykyisen kehitysvauhdin mukaan laitteet, joiden nousuaika on alueella 100-300ps, ovat suuressa osuudessa.Piireissä, joiden nousuajat ovat 100–300 hv, 3 milin kerrosväliä ei enää voida soveltaa useimpiin sovelluksiin.Tuolloin on tarpeen ottaa käyttöön delaminointitekniikka, jonka välikerrosväli on alle 1 mil, ja korvata FR4-dielektrinen materiaali materiaalilla, jolla on korkea dielektrisyysvakio.Nyt keramiikka ja ruukkumuovit voivat täyttää 100–300 ps:n nousuaikapiirien suunnitteluvaatimukset.

Vaikka uusia materiaaleja ja menetelmiä voidaan käyttää tulevaisuudessa, tavalliset 1-3 ns nousuaikapiirit, 3-6 mil kerrosvälit ja FR4-dielektriset materiaalit yleensä riittävät käsittelemään huippuluokan harmonisia ja saamaan transienttisignaalit riittävän alhaisiksi. , common mode EMI voidaan alentaa hyvin alhaiseksi.Tässä artikkelissa on esitetty malliesimerkki piirilevyjen kerroksesta pinoamisesta, ja kerrosvälin oletetaan olevan 3-6 milj.

sähkömagneettinen suojaus

Signaalin reitityksen kannalta hyvä kerrostusstrategia tulisi olla sijoittaa kaikki signaalijäljet yhteen tai useampaan kerrokseen, jotka ovat tehokerroksen tai maatason viereen.Virransyötössä hyvä kerrostusstrategia tulisi olla, että tehokerros on maatason vieressä ja tehokerroksen ja maatason välisen etäisyyden tulisi olla mahdollisimman pieni, mitä kutsumme "kerrostusstrategiaksi".

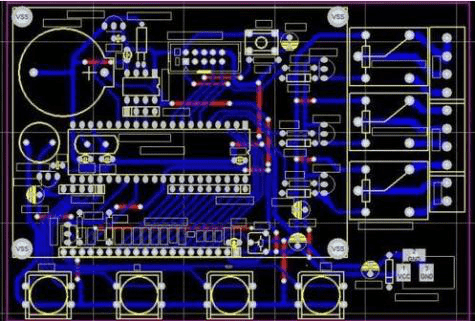

PCB-pino

Millainen pinoamisstrategia voi auttaa suojaamaan ja tukahduttamaan EMI:n?Seuraavassa kerroksellisessa pinoamiskaaviossa oletetaan, että virtalähdevirta kulkee yhdellä kerroksella ja että yksi jännite tai useita jännitteitä on jaettu saman kerroksen eri osiin.Useiden tehokerrosten tapausta käsitellään myöhemmin.

4-kerroksinen levy

4-kerroksisten laminaattien suunnittelussa on joitain mahdollisia ongelmia.Ensinnäkin, vaikka signaalikerros olisi ulkokerroksessa ja teho ja maataso ovat sisäkerroksessa, tehokerroksen ja maatason välinen etäisyys on silti liian suuri.

Jos kustannusvaatimus on ensimmäinen, voidaan harkita seuraavia kahta vaihtoehtoa perinteiselle 4-kerroksiselle levylle.Molemmat voivat parantaa EMI-vaimennussuorituskykyä, mutta ne soveltuvat vain sellaiseen tapaukseen, jossa levyn komponenttien tiheys on riittävän pieni ja komponenttien ympärillä on riittävästi tilaa (tehosyötön tarvittavan kuparipinnoitteen sijoittamiseen).

Ensimmäinen on suositeltava järjestelmä.PCB:n ulommat kerrokset ovat kaikki kerroksia ja kaksi keskimmäistä kerrosta ovat signaali-/tehokerroksia.Signaalikerroksen teholähde on reititetty leveillä linjoilla, mikä tekee teholähteen virran polkuimpedanssin alhaiseksi ja signaalin mikroliuskapolun impedanssin alhaiseksi.EMI-ohjauksen näkökulmasta tämä on paras saatavilla oleva 4-kerroksinen piirilevyrakenne.Toisessa kaaviossa ulompi kerros kuljettaa tehoa ja maata, ja kaksi keskimmäistä kerrosta kuljettavat signaalia.Perinteiseen 4-kerroksiseen levyyn verrattuna tämän mallin parannus on pienempi, eikä kerrosten välinen impedanssi ole yhtä hyvä kuin perinteisellä 4-kerroksisella levyllä.

Jos johdotuksen impedanssia halutaan ohjata, yllä olevassa pinoamiskaaviossa tulee olla erittäin varovainen johdotuksen sijoittamisessa virtalähteen ja maadoituksen kuparisaarekkeen alle.Lisäksi virtalähteen tai kerroksen kuparisaareke tulisi kytkeä mahdollisimman paljon toisiinsa tasavirran ja matalataajuuden välisen liitettävyyden varmistamiseksi.

6-kerroksinen levy

Jos 4-kerroksisen levyn komponenttien tiheys on suuri, 6-kerroksinen levy on parempi.Joidenkin pinoamismenetelmien suojavaikutus 6-kerroksisen levyn suunnittelussa ei kuitenkaan ole riittävän hyvä, eikä tehoväylän transienttisignaali vähene.Alla käsitellään kahta esimerkkiä.

Ensimmäisessä tapauksessa virtalähde ja maa sijoitetaan vastaavasti toiseen ja viidenteen kerrokseen.Kuparipäällysteisen teholähteen korkean impedanssin vuoksi on erittäin epäedullista ohjata yhteismuotoista EMI-säteilyä.Signaaliimpedanssin ohjauksen kannalta tämä menetelmä on kuitenkin erittäin oikea.

Toisessa esimerkissä virtalähde ja maa sijoitetaan vastaavasti kolmanteen ja neljänteen kerrokseen.Tämä malli ratkaisee virtalähteen kuparipäällysteisen impedanssin ongelman.Kerrosten 1 ja 6 heikkojen sähkömagneettisten suojausominaisuuksien vuoksi differentiaalitilan EMI kasvaa.Jos signaalilinjojen määrä kahdella ulkokerroksella on pienin ja linjojen pituus on hyvin lyhyt (alle 1/20 signaalin korkeimmasta harmonisesta aallonpituudesta), suunnittelu voi ratkaista differentiaalitilan EMI-ongelman.Tulokset osoittavat, että differentiaalimoodin EMI:n vaimennus on erityisen hyvä, kun ulompi kerros on täytetty kuparilla ja kuparilla päällystetty alue on maadoitettu (1/20 aallonpituusvälin välein).Kuten edellä mainittiin, kupari asetetaan

Postitusaika: 29.7.2020